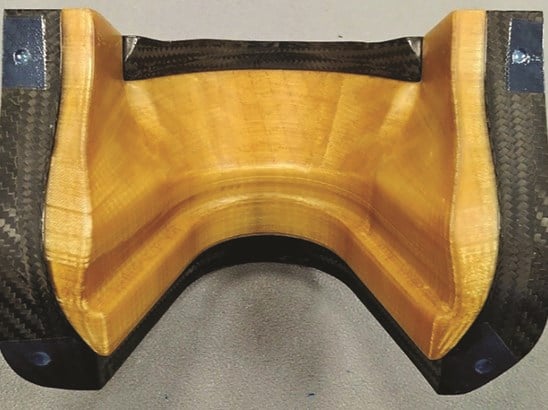

Die Gestaltungsfreiheit und der werkzeuglose Charakter des 3D-Drucks bedeuten, dass Formwerkzeuge aus Verbundwerkstoff, unabhängig von der Geometrie, innerhalb von Stunden oder Tagen gedruckt werden können. Sie sind leicht und können, je nach verwendetem Material, im Autoklaven ausgehärtet werden. Vergleichen Sie dies mit schweren konventionellen Werkzeugen, deren Beschaffung Monate dauern kann.

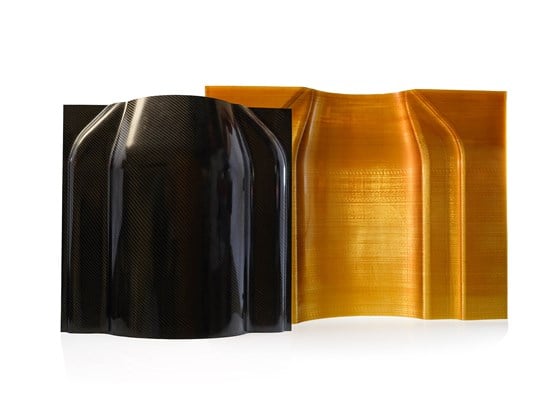

Sacrificial Composite Tooling vereinfacht die Herstellung hohler Bauteile aus Verbundwerkstoffen und verhindert deren Verklemmen. Sobald der Verbundstoff ausgehärtet ist, wird das 3D-gedruckte Werkzeug aufgelöst, was einteilige, nahtlose Strukturen ermöglicht.

Dank der großen Kapazität und der leistungsstarken Materialien eignet sich die F900 hervorragend für die Herstellung von Verbundwerkzeugen.

Die Fortus 450mc bietet ähnliche Druckfunktionen wie die F900, hat jedoch eine kleinere Stellfläche und ein geringeres Bauvolumen.

Dank der großen Kapazität und der leistungsstarken Materialien eignet sich die F900 hervorragend für die Herstellung von Verbundwerkzeugen.

Die Fortus 450mc bietet ähnliche Druckfunktionen wie die F900, hat jedoch eine kleinere Stellfläche und ein geringeres Bauvolumen.

Einfaches, aber robustes Design, offene Materialien und hohe Zuverlässigkeit und Betriebszeit zeichnen die Neo SL-Drucker aus.

In diesem Leitfaden lernen Sie die besten Verfahren für die Konstruktion und Herstellung von 3D-gedruckten Werkzeugen aus Verbundwerkstoff kennen und erfahren, wie verschiedene Kunden mit dieser Technologie erfolgreich waren.

3D-gedruckte Werkzeuge aus Verbundwerkstoff bieten Vorteile für praktisch alle Branchen, die Verbundwerkstoffstrukturen herstellen.

Mit gedruckten Werkzeugen aus Verbundwerkstoff können Luft- und Raumfahrtunternehmen Entwürfe schnell iterieren und gleichzeitig die Auswirkungen auf Kosten und Zeitplan minimieren.

Werkzeuglösungen wie 3D-gedruckte Verbundwerkstoffformen ermöglichen den Automobilherstellern, die Effizienz durch beschleunigte Herstellungsverfahren zu steigern.

Mit gedruckten Werkzeugen aus Verbundwerkstoff können Luft- und Raumfahrtunternehmen Entwürfe schnell iterieren und gleichzeitig die Auswirkungen auf Kosten und Zeitplan minimieren.

Werkzeuglösungen wie 3D-gedruckte Verbundwerkstoffformen ermöglichen den Automobilherstellern, die Effizienz durch beschleunigte Herstellungsverfahren zu steigern.

Die additive Fertigung bietet zahlreiche Anwendungsmöglichkeiten für Konsumgüter, einschließlich der Herstellung von Werkzeugen für Verbundwerkstoffstrukturen.

Javier García, Direktor von Wehl & Partner

Erfolgsgeschichten von KundenVerbundwerkzeuge umfassen Formen, Vorrichtungen und Halterungen, die zur Formgebung und Verarbeitung von Verbundwerkstoffen wie Kohlefaser verwendet werden. Mit dem 3D-Druck können Hersteller diese Werkzeuge schneller, kostengünstiger und mit größerer Designflexibilität herstellen als mit herkömmlichen Fertigungsverfahren.

Gedruckte Verbundwerkzeuge werden für das Layup-Formverfahren, das Trimmen, die Montage und die Inspektion verwendet. FDM® produziert langlebige, leichte Werkzeuge, die sich ideal für großformatige Teile eignen, während SLA hochauflösende Oberflächen für präzises Formen und Modellbau bietet.

3D-gedruckte Werkzeuge reduzieren erheblich:

In den meisten Fällen können Verbundwerkzeuge innerhalb weniger Tage gedruckt werden, während die herkömmliche Fertigung mehrere Wochen in Anspruch nimmt. Dies trägt dazu bei, die Produktionszeiten zu verkürzen, Ausfallzeiten zu reduzieren und die Reaktionsfähigkeit auf Designänderungen zu erhöhen.

Ideale Anwendungsbereiche sind:

Identifizieren Sie Werkzeuganwendungen, bei denen Zeit, Kosten oder Komplexität ein Hindernis darstellen. Wenden Sie sich dann an einen Stratasys-Experten, um druckbare Designs zu erkunden und zu ermitteln, ob FDM® oder SLA für Ihre Werkzeuganforderungen am besten geeignet ist.

1. Was sind Verbundwerkzeuge?

Verbundwerkzeuge sind Formen, die zur Herstellung von Verbundwerkstoffen verwendet werden. Diese Werkzeuge sind bekannt für ihre Steifigkeit, Langlebigkeit und ihre Fähigkeit, ihre Form unter den hohen Temperaturen des Formungsprozesses beizubehalten.

2. Welche Vorteile bietet der 3D-Druck für Verbundwerkzeuge?

Der 3D-Druck bietet mehrere Vorteile für Verbundwerkzeuge, darunter kürzere Vorlaufzeiten, Kosteneffizienz, Designflexibilität und vereinfachte Werkzeugprozesse.

3. Welche Materialien werden für 3D-gedruckte Verbundwerkzeuge verwendet?

Zu den gängigen Materialien für 3D-gedruckte Verbundwerkzeuge gehören hochleistungsfähige Thermoplaste, kohlefaserverstärkte Polymere und andere fortschrittliche Verbundwerkstoffe, die hohen Temperaturen und mechanischen Belastungen standhalten.

4. Können 3D-gedruckte Verbundwerkzeuge für Hochtemperaturanwendungen verwendet werden?

Ja, 3D-gedruckte Verbundwerkzeuge können so konstruiert werden, dass sie hohen Temperaturen standhalten und sich somit für anspruchsvolle Anwendungen in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie eignen.

5. Was sind Opferwerkzeugtechniken im 3D-Druck?

Bei Opferwerkzeugtechniken wird ein Werkzeug hergestellt, das nach der Formgebung des Verbundteils leicht entfernt oder aufgelöst werden kann. Dies vereinfacht den Herstellungsprozess, insbesondere bei Hohlteilen, und verringert das Risiko einer Beschädigung des Endteils.

6. Wie senkt der 3D-Druck die Produktionskosten für Verbundwerkzeuge?

Durch den Wegfall komplexer Formen und zusätzlicher Werkzeuge senkt der 3D-Druck die Gesamtproduktionskosten. Dies ist besonders vorteilhaft für die Kleinserienfertigung und bei einer hohen Produktvielfalt.

Mit Werkzeuglösungen aus Verbundwerkstoffen kann SSL mit beispielloser Geschwindigkeit auf Designänderungen reagieren und gleichzeitig die Kosten senken.

Silverstone Composites und Mackart Additive nutzten 3D-gedruckte Opferdorne zur Herstellung von Legewerkzeugen für Verbundstoffrohre.

Compositex macht kostspieliges Outsourcing überflüssig und verkürzt die Produktionsvorlaufzeiten durch den Einsatz von 3D-gedruckten Composite-Werkzeugen.

Mit Werkzeuglösungen aus Verbundwerkstoffen kann SSL mit beispielloser Geschwindigkeit auf Designänderungen reagieren und gleichzeitig die Kosten senken.

Silverstone Composites und Mackart Additive nutzten 3D-gedruckte Opferdorne zur Herstellung von Legewerkzeugen für Verbundstoffrohre.

Compositex macht kostspieliges Outsourcing überflüssig und verkürzt die Produktionsvorlaufzeiten durch den Einsatz von 3D-gedruckten Composite-Werkzeugen.

Dassault umging den traditionellen Weg der Werkzeugherstellung aus Verbundwerkstoffen und entschied sich für den 3D-Druck, wodurch erhebliche Zeit- und Kosteneinsparungen erzielt wurden.